【機械メーカー活用事例】物流管理コスト削減を実現した部品配送状況の可視化

車両用途別Cariot事例集

数ある導入事例の中から、車両用途別の活用シーン(配送、収集・運搬、営業・サービス)ごとに数社様をピックアップし、導入前の課題と導入後の成果を掲載しています。導入をご検討される際の参考にぜひご覧ください。

無料でダウンロード

こんにちは。Cariot(キャリオット)ブログ編集部です。

製造業において、製品を流通・販売網に乗せて消費者に届けるという一連の流れ「サプライチェーン」を最適化する「サプライチェーンマネジメント(SCM)」は経営における重要な戦略となります。製造業のSCM改革の取り組みの一つとして多くの企業で採用・取り組まれているのが、「JIT(Just In Time)」と呼ばれる「必要なものを、必要な時に、必要なだけ生産する」方式です。メーカー側は、JIT方式によって在庫保有コストの削減や短期間での製造による生産性向上が期待できます。

JITを実現する上では部品や材料の調達が計画通りに行えているのか、調達した部品・材料が予定通り生産ラインに届けられるのか、という「モノの動き」を把握することが重要となります。

今回は業務用機械メーカーJ社様の事例を元に、製造業の調達物流における課題に対してCariotがどのように活用されているのかをご紹介します。

業種:業務用機械製造

車両用途:輸送車両

課題:部品配送状況の可視化による物流管理コスト削減

1.Cariot導入の経緯

~輸送体制見直しによる物流倉庫の廃止~

J社様は業務用機器を製造・販売している大手メーカーです。

同社では自社工場近郊の部品メーカーから調達した部品・部材を、短期的に部品在庫を保管する物流倉庫に輸送し、生産ラインのスケジュールに応じて倉庫から工場に部品をJITでピストン輸送するという輸送体制でした。

物流コスト最適化に取り組むこととなった同社は、部品在庫の一時保管と工場への配送を担っていた物流倉庫の廃止を決定します。

倉庫の廃止により物流子会社が管理する車両が、広域に散らばる数百社以上の部品メーカーにミルクラン(巡回集荷)方式で回り、工場に直接納入する体制に変更になりました。それまで生産のみを担っていた工場側は、一時的な在庫保管場所を確保し、JITで続々と入ってくる輸送トラックを効率よくトラックヤードに誘導しなければなりません。この体制変更によって、同社は今まで以上に正確な部品輸送状況を把握する必要に迫られることになりました。

物流倉庫を運用していた当初、部品の輸送が遅延なく運行されているかを知りたい場合には、その都度ドライバーに電話で確認をしており、多くの人手と工数が発生していました。輸送体制の変更によって、今まで現場の運用でなんとか対応していた「輸送状況の把握と情報共有」という課題の根本的な解決が求められることになった同社は、車両位置情報のリアルタイム性と配送状況の各部門への共有のしやすさという点を評価し、Cariotの導入を決定しました。

2.導入時の課題と達成したいこと

~部品が「今どこにあって」、「いつ届くのか」をリアルタイムで把握したい~

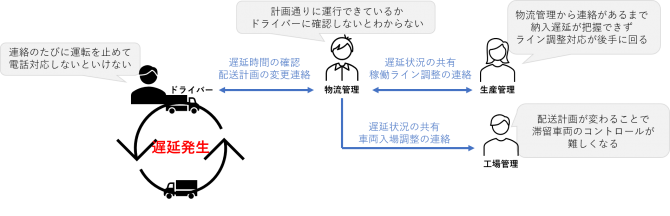

輸送体制の見直しで部品メーカーから工場への部品納入がミルクラン方式へ変更になったことで、安定したJIT生産を実現するには、輸送遅延が発生した際に「どの拠点で遅延が発生しているのか(=どの部品・工程に影響があるのか)」を各部門の担当者がリアルタイムで把握できる体制を整える必要がありました。

Cariot営業担当者は導入にあたり、J社様の物流管理部門や生産管理部門、工場管理部門へのヒアリングを実施し、顕在化した課題が各部門の業務にどのような影響を与えているのか、目指すべき姿はどのようなものかを整理しました。

- (各部門共通)輸送遅延が発生した際の検知ができず多数の問い合わせが発生している

- (物流管理部門)遅延把握に時間がかかるため即時の配送計画の変更ができない

- (生産管理部門)直前まで納入遅延が分からないため生産計画維持へのリスクがある

- (工場管理部門)JIT納入のため工場内待機ポートのキャパシティを越える危険性がある

- リアルタイムで遅延情報を検知したい

- どの拠点で遅延が発生しているのかを把握したい

- 工場の待機ポートに今どのくらい車両が滞留しているのか把握したい

- 上記の情報をスムーズに各部門に共有できる体制を整えたい

3.課題に対する打ち手

~配送状況をリアルタイムで可視化し、コミュニケーションコストを削減~

J社様の各部門において共通する課題は「必要な部品が計画通りに納入されているのか」という配送状況がリアルタイムで見える化できていないことで、コミュニケーションコストや各業務の調整コストが発生しているという点です。

そこで、同社は各部門間で発生している連絡業務の削減のために、Cariotを活用して以下の体制を整えることにしました。

- 車両の現在位置を地図上で把握

- 各部品メーカーへの到着・出発アラートの設定

- 各配送計画の遅延アラートの設定

- 工場内の車両滞留状況の把握

上記の打ち手を実現するにあたり、同社にはCariotの下記の機能を活用いただきました。

・エリアマップ

リアルタイムで更新される車の位置情報から「車は今、どこにいるのか」がわかり、効率良く動態管理が行えます。ドライバーとの電話確認のやりとりの手間が大幅に軽減されます。

・到着予測

設定した運行ルートをもとに、車両の到着時刻を予測する機能です。車両の到着時刻は関係者で共有でき、「いつ到着するのか」という顧客からの問い合わせ対応や配車管理がスムーズに行えるようになります。

・出発・到着通知

設定した拠点に到着・出発したことを検知する機能です。到着・出発したことを、ドライバーからの連絡を受けなくても、また常に画面を見ていなくとも情報を知ることができ、効率的な車両管理ができます。

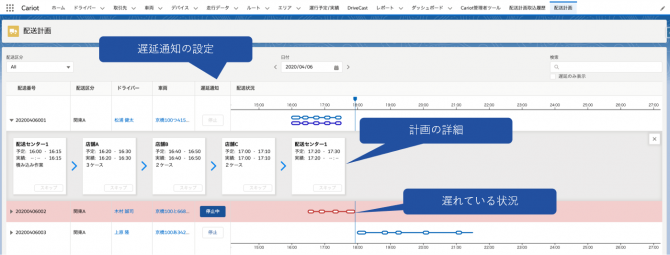

・配送計画

「どのような順番で、いつまでに目的地へ到着すべきか」という「配送計画」をCariot上で立てられます。

配送計画に沿って「どこまで配送したか」も確認ができます。

・遅延の検知

配送計画にて取り込んだ到着予定時刻と比較して、走行中の車両の到着予測時刻から遅延を検知・通知します。

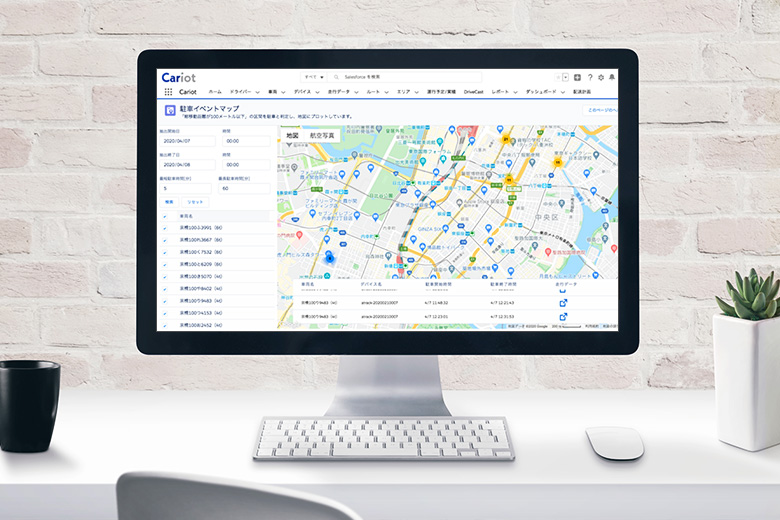

・駐車イベントマップ

車両が待機・滞留している場所を地図上で確認することができます。

車両名、対象時刻、駐車時間での絞り込みも行えます。

4.得られた成果と今後の展望

~「遅延を発生させない」体制づくりに着手~

J社様は、配送車両の位置情報をCariotで見える化し、関連部門が知りたい時にすぐに状況を確認できる体制を整えたことで、それまで発生していた配送状況の問い合わせをほぼゼロまで減らすことに成功しました。

また、遅延が発生した場合においても「どの車両が遅れているのか」、「どのラインに影響があるのか」がリアルタイムで把握できるようになったことで、その後の配送計画・生産計画の調整もスムーズに行えるようになりつつあります。

Cariotの導入により「すでに発生してしまった遅延」への対応が迅速にできるようになった同社は、現在「そもそも遅延を発生させない」ための取り組みをスタートしています。

Cariotに蓄積されている過去の走行データを集計・分析することで、遅延が発生する要因がルート設計にあるのか、ミルクランの集荷順にあるのか、集荷先での滞在時間にあるのかといった検証を行うことができます。同社は、まずは各部品メーカーごとの滞在時間を集計し、配車組みの見直しによって遅延発生率を下げられないかの検証を行うことになりました。

業務最適化の実現には、日々の業務から蓄積したデータを分析し、分析結果をもとに改善策を策定し、実施した施策の効果検証を行っていくことが重要です。

同社のように物流業務における問題の根本解決に取り組みたい企業様・ご担当者様は、下記フォームよりお気軽にお問い合せください。