【菓子メーカー活用事例】危険運転防止の鍵は、配送業務配分の平準化

車両用途別Cariot事例集

数ある導入事例の中から、車両用途別の活用シーン(配送、収集・運搬、営業・サービス)ごとに数社様をピックアップし、導入前の課題と導入後の成果を掲載しています。導入をご検討される際の参考にぜひご覧ください。

無料でダウンロード

こんにちは。Cariot(キャリオット)ブログ編集部です。

食品配送の現場では単に納品日に合わせて配送するだけでなく、製造日や賞味期限の鮮度管理や、常温・冷蔵・冷凍といった温度管理など、繊細な物流オペレーションが必要になります。

上記に加えて小売店への配送の場合では、小売店側での保管場所に限りがあることから多頻度小口配送となるケースが少なくありません。その結果、人手不足が深刻化している配送現場では、ドライバーがキャパシティを越えた業務量を行うことで、速度超過などの危険運転が頻発し、最悪の場合は事故を起こしてしまうというケースも起こり得ます。

今回は、冷菓をはじめとした菓子製造・卸を展開されているO社様の事例を元に、ドライバーの危険運転防止と安全運転管理を実現した配送業務の割り振りの適正化についてご紹介します。

業種:菓子製造・販売

車両用途:輸送車両

課題:安全運転管理を徹底したい

1.Cariot導入の経緯

1-1.危険運転による事故発生リスクを軽減したい

O社様は自社ブランドの菓子を全国の小売店に卸している大手製菓企業です。同社は自社内に配送部門があり、社有車による配送を行っています。

配送車両にはデジタルタコグラフやドライブレコーダーの設置が進んでいたものの、取得したデータは走行中に事故などの問題が発生した場合に確認するにとどまっているという状況でした。

業務用車両による事故は、ドライバーの安全はもちろんのこと、その規模によっては損害賠償や企業イメージの失墜、車両保険のコスト増など経営にダメージを与えます。

同社はこのような経営リスクを軽減するために、単に走行データを取得するだけでなく、事故につながる危険運転挙動を可視化し、事故を未然に防ぐことができないかと考えていました。

1-2.精緻なデータが取得できることが導入の決め手

同社が複数の車両管理・動態管理システムを比較検討した結果、Cariotの以下の点を高く評価し、配送車両への導入を決定しました。

- 同社が見たいと考えている、安全運転管理のデータが網羅できること

- 危険運転挙動検知のしきい値を同社の基準に合わせて設定出来ること

- 取得したデータを集計・分析できる機能があること

- システム導入における費用対効果を明示してくれたこと

2.導入時の課題と達成したいこと

2-1.なぜ危険運転が起きてしまうのかを解明したい

O社様では、デパートや大型スーパーなどの大口顧客へのルート配送に加えて、小規模小売店への小口配送にも対応されています。小口配送の場合は、前日までの受注内容に基づいて各ドライバーに配送先が割り振られます。

各ドライバーの配送先が日によって変わるため、ルート配送のように危険運転が発生しやすい箇所などの特定が難しく、どのように安全運転指導を行っていくべきかの方針が進まない状況でした。

また、同社はかねてより配送ルート設計が属人的になっていることで、ドライバーの習熟度の差が業務の効率化のボトルネックになっているのではないかと懸念していました。

配送ドライバーはその日の配送終了後に翌日配送分のピッキング作業を行うため、時間内に配送を終わらせることができない場合は必然的に残業を余儀なくされます。

同社ではドライバーの労務管理という点においても、また残業代というコスト増という点においても配送効率化は取り組むべき課題だと考えていました。

- 危険運転の発生原因が特定できない

- 体系的な安全運転指導ができてない

- 属人的な業務のため、非効率発生の有無を検証できていない

2-2.危険運転の原因を洗い出すために見るべき指標

同社の課題をヒアリングしたCariotカスタマーサクセス担当者は、まずは「危険運転挙動の発生」がエリア別やドライバー別に見たときに偏りがあるのかを定量データで把握してみることを提案しました。

また、あわせてドライバーごとの走行実績を分析することで、配送業務において非効率が発生していないか検証することを提案しました。

- 危険運転回数(速度超過、急加速、急減速)

- 走行時間/台

- 走行距離/台

- 指定時間外走行/台

- ルートの重複有無

- 折り返し走行有無

- 配送訪問件数/日

- 配送先ごとの滞在時間

上記の指標の分析によって同社での危険運転発生要因が特定できれば、ドライバーへの適切な安全運転指導が行えるようになり、事故につなげる危険挙動を抑止、ひいては事故予防につながります。

また、非効率走行を是正することで余裕を持った配送の実現ができれば、さらなる事故発生リスクの軽減が期待できます。

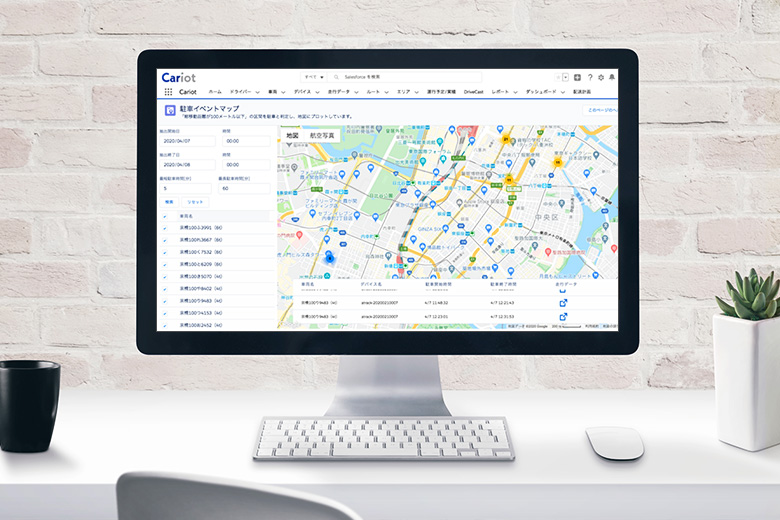

2-3.走行実態の見える化を実現するCariotの機能

危険運転の原因特定および非効率走行の洗い出しのために、Cariotの以下の機能を活用しました。

■安全運転管理

・危険運転検知機能

速度超過、急加速、急減速などの危険運転をシステムが⾃動で検知して、管理者にお知らせする機能です。さらに、レポート機能と組み合わせて危険運転傾向のある運転者を抽出することができます。これにより、誰に・どのような安全運転指導が必要なのかを把握することができます。

・ジオフェンス

定められた⾛⾏ルートの逸脱などのルール違反があった場合は、管理者にリアルタイムアラートを発信することが可能です。地図上で丸や多⾓形の敷地範囲を設定し、敷地ごとに制限速度を設定するといったきめ細かなルール設定ができるので、⾃社のルールに合わせた安全運転管理を実現します。

■走行実績の把握

・走行履歴

いつ・どこを・どのような速度で走行し、どこで・どれくらいの時間滞在したかを、振り返って確認することができます。実際の走行ルートを地図上でも確認することができるので、非効率走行の洗い出しにも活用できます。

・走行データ分析機能

目的地への訪問回数、到着時刻、滞在時間などの走行情報を自動で記録します。

複数の走行データを地図上で重ね合わせて表示することで、走行ルートの重複の有無を視覚的に確認できます。これにより、非効率走行を確認することができます。

3.Cariot導入による効果

3-1.配送業務の不均衡が危険運転を誘発

Cariotで取得した走行データを分析したところ、危険運転挙動が多いドライバーには以下の傾向があることが判明しました。

- 1日の走行距離が長い

- 1日の走行時間が長い

- 配送先での滞在時間が長い

上記の傾向から、危険運転を誘発する真因が見えてきました。

危険運転傾向のあるドライバーの業務実態をさらに詳しく調査してみたところ、1日の走行距離や走行時間が長いドライバーは、総じて遠方への配送が多く、配送先での滞在時間が長いドライバーは、配送先に納品する荷量が多い傾向にありました。

いずれのドライバーも1日の配送件数は近距離配送のドライバーとほぼ同じであることから、指定時間内に配送を終わらせるために、社内の規定速度を超過していることが判明しました。

O社様はこの結果を受けて、危険運転抑止にはドライバーへの安全運転指導のみならず、各ドライバーに割り振る配送業務の平準化が必要であるという結論に達しました。

3-2.非効率走行につながるボトルネックは「時間指定」

同社のもうひとつの課題は配送ルート設計における非効率の有無です。

Cariotで取得したデータで検証した結果、ドライバー間の配送ルートの重複は見られず、ドライバーのエリア配置における非効率はないことを確認することができました。

その一方で、遠方への配送ではないにもかかわらず1日の走行距離が長くなっているドライバーが複数人いることが判明しました。

近距離エリア内で走行距離が長いドライバーの走行データをさらに絞り込むと、折り返し運転が多いという傾向が見えてきました。そこで、ルート上の訪問先を検証した結果、納品時間指定のある配送先に向かうために折り返し運転が発生していることがわかりました。

配送ルートの設計においては、時間指定や訪問先での所要時間などを考慮に入れる必要があります。

ルート設計スキルは特に属人的になりがちな部分であるため、熟練ドライバーのルート設計ナレッジをCariot上で分析することで、経験の浅いドライバーへのナレッジ共有が可能になります。

4.得られた成果と今後の展望

4-1.配送効率アップで年間650万円のコスト削減効果も

O社様の顕在化した課題は「事故につながる危険運転の防止」でしたが、Cariot導入によって、走行実態や業務実態を可視化した結果、危険運転を防ぐためには配送業務の効率化が必要であることがわかりました。

現在、同社は走行データに基づいた安全運転指導に加えて、ドライバーに割り振る業務量を適正化・平準化する取り組みを始めています。

Cariotの「荷量情報管理機能(※1)」を活用して、特定のドライバーに荷量が偏らないように管理しています。また、「訪問自動記録機能(※2)」で各取引先での滞在時間を把握し、納品に時間のかかっている取引先の実態調査を行っています。

同社は、今後取り組む全施策を実施した場合、配送ドライバーの平均残業時間を一人当たり月10時間以上削減でき、小口配送部門だけで年間650万円の残業代削減が見込めると試算しています。同社では小口配送部門での導入効果の検証ができ次第、全社導入を検討したいと考えています。

※1:荷量情報管理機能

「どんな順番で、いつまでに目的地へ到着すべきか」という配送計画に加えて、各配送先への荷物情報(容積重量・重量・種類・個数)や各配送先での荷積み・荷下ろし情報の登録および確認ができる機能です。

※2:訪問自動記録機能

あらかじめ登録された各取引先への到着・出発・滞在時間などの訪問実績が自動で記録される機能です。(モバイルアプリ限定機能)

Cariotは、さまざまな業種の安全運転管理や業務効率化にご活用いただいています。社用車の安全運転管理に取り組みたい方や、車両を使った業務の効率化に課題をお持ちの方は下記フォームよりぜひお気軽にお問い合わせください。

お問い合わせはこちら